-

情報システム

導入事例(広島スチールセンター様)

鋼材加工製品の品質管理強化のために寸法測定自動合否判定システムを導入。

異材流出防止と生産効率改善を実現。

概要

自動車関連コイルセンターである広島スチールセンター様(本社:広島県東広島市)では、鋼板加工製品の品質管理強化の取組みの一環として、寸法測定自動合否判定システムを導入され、運用開始されました。従来、手作業による数値記載や人手作業による合否判定の実施に伴うヒューマンエラー発生による異材流出や手作業による生産効率低下,手書き加工記録の保管コスト増加等の問題がありましたが、当システムの導入により品質管理体制の強化を図られておられます。

導入のポイント

課題

- ヒューマンエラー(誤認識・誤判断)による異材流出

- 異材流出による対応コストの増加

- 加工記録書への測定結果値記載作業による生産効率低下

- 加工記録書の保管コスト増加

システムの導入

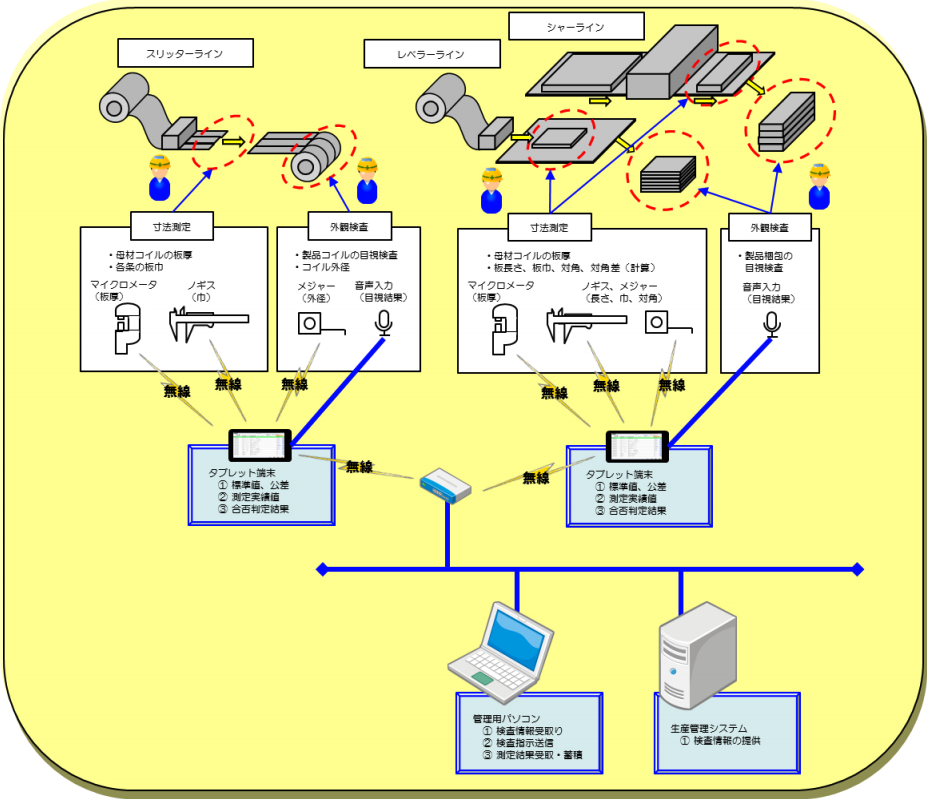

- 各ライン(スリッターライン、レベラーライン、シャーライン)にタブレットを設置

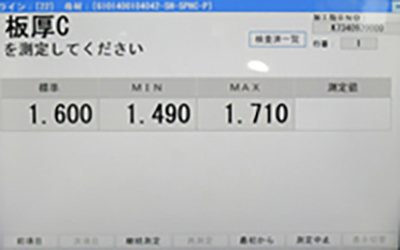

- 生産管理システムより受け取った加工情報から検査情報を作成し、タブレットより作業指示。

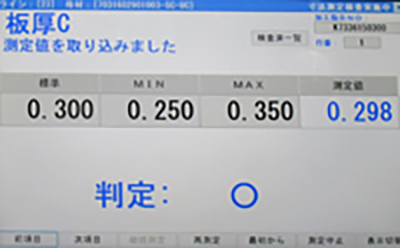

- 測定した結果は無線を介して収集。合否判定を自動実施。

- 目視検査については、音声入力で結果を入力。

導入後

導入システム概要

- ヒューマンエラー(誤認識・誤判断)による製品品質異常を削減

- 作業者の手書き作業の削減

お客様の声

広島スチールセンター株式会社

代表取締役社長 長谷川 豊蔵様

このシステム導入により思い込みによるヒューマンエラーが激減しただけでなく、数値記入及びチェック作業が不要になったため、生産性向上に寄与した。

検査表の保管倉庫が不要になった分スペースが生れデータ検索も瞬時に行われる。鉄の加工について説明せずとも的確に理解して頂いたのが何よりもスムーズに導入出来た最大の理由である。